Un’esperienza di oltre 35 anni nel settore della produzione di occhiali, specializzata nella tecnologia ad iniezione, circa 90 addetti e 800mila occhiali prodotti per terze parti ogni anno. LEM, azienda di Galliate Lombardo, in provincia di Varese, nel corso degli anni è cresciuta, consolidando partnership con alcuni dei marchi più rinomati nel panorama dell’occhialeria a livello mondiale.

“Il nostro punto di forza è l’integrazione verticale dalla visione del progetto alla progettazione e produzione industriale. Tutti questi passaggi fanno parte di un ben definito piano di sviluppo che viene eseguito interamente, dal suo inizio al controllo finale della qualità dei prodotti prima della spedizione”, spiega Stefano Lodigiani, Direttore Generale di LEM. Ma in un comparto storicamente fatto in gran parte di sapere artigianale con livelli di automazione vicini a zero, per giunta in una Pmi che per sua natura non gestisce grandi lotti produttivi in grado di soddisfare ingenti investimenti tecnologici, come ci è arrivata l’industria 4.0? “Per LEM industria 4.0 significa equipaggiare la maggior parte delle macchine con un sistema che colloquia con il sistema gestionale e quindi consente alla macchina di interagire direttamente con il sistema di gestione per raccogliere tutti i dati produttivi, dai tempi di lavorazione, quantità prodotti, fino ai costi per unità di pezzi prodotti”, precisa l’ing. Lodigiani spiegando che, fino a tre anni fa, il costo per singola cella robotizzata era troppo alto per consentire la sua diffusione in aziende della dimensioni di LEM.

La maggior parte dei robot industriali, fino a pochi anni fa, erano infatti progettati per operare in maniera autonoma, con una guida limitata e dovevano essere inclusi in celle chiuse, perché non in grado di interagire con l’uomo. A differenza dei cobot, robot collaborativi nati ed ingegnerizzati per collaborare fisicamente con le persone in uno spazio di lavoro.

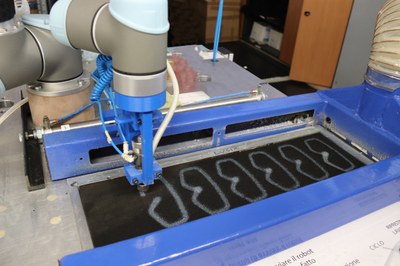

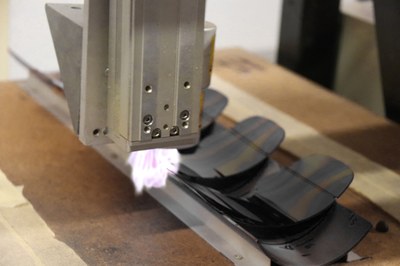

“Con l’avvento dei robot collaborativi i costi iniziali necessari all’automazione si sono abbassati notevolmente – racconta ancora il Direttore Generale di LEM – rendendo l’investimento economicamente possibile. Oggi in azienda abbiamo 4 robot collaborativi, di cui 2 lavorano nella manipolazione lenti, uno nell’assemblaggio e uno nel reparto di iniezione. Ora l’automazione è complementare al lavoro dell’uomo”.

Considerato che in passato le celle robotizzate erano troppo costose per essere implementata in un processo produttivo come quello di LEM, oggi la cooperazione tra operatore e macchina è diventata fondamentale.

Le motivazioni per investire in questa tecnologia 4.0 sono state diverse: la ripetibilità dell’operato, sempre uguale nel tempo, una superiore qualità del lavoro, un minor costo, nonché la possibilità di eseguire lavorazioni che altrimenti non sarebbero state possibili. E i risultati non hanno tardato ad arrivare: aumento del 30% dell’efficienza produttiva, la riduzione praticamente a zero degli scarti di alcune lavorazioni, incremento del know-how aziendale.

“I nostri addetti inizialmente erano scettici ma ora sono entusiasti. Sono loro stessi, oggi, a richiederci l’integrazione di nuovi robot. Le nostre persone interagiscono in maniera ottima con la tecnologia e chiedono venga estesa a molti altri ambiti del processo produttivo. Perché la tecnologia ha affiancato e non sostituito l’uomo, rendendo possibile anche l’automazione delle piccole commesse”, conclude Lodigiani, anticipando nuovi progetti 4.0 ancora in cantiere. “Per questi, appuntamento al 2021”.